Qui

n’est jamais tombé sur son bâton à la sortie d’un virage rapide,

ou n’a pas enfoncé profondément son bâton dans une bordure de

piste mal compactée. Et CRAC !!! ...Trop tard, il est cassé.

Qui

n’est jamais tombé sur son bâton à la sortie d’un virage rapide,

ou n’a pas enfoncé profondément son bâton dans une bordure de

piste mal compactée. Et CRAC !!! ...Trop tard, il est cassé.

Racheter une autre paire, le

faire réparer par un spécialiste, … je choisis plutôt de faire

le travail moi-même.

Le « Vertacomirien » propriétaire de

ce bâton (on appelle ainsi les habitants du Vercors) a cru bon

de tenter une réparation en introduisant dans le bâton un tube

alu du bon diamètre et de 7cm de long, qu’il a collé à l’Araldite.

Bel essai, mais raté : non seulement ça n’a pas tenu plus de

quelques kilomètres, mais dans la torsion finale, le bâton

carbone s’est éventré, rendant ensuite plus difficile l’aboutage

des 2 morceaux.

Délimiter la zone de travail (la

zone ou la résine sera étalée) par 2 morceaux de ruban adhésif,

puis poncer les parties du bâton qui seront enduites de résine.

Contrairement à ce qui est conseillé dans de nombreux ouvrages,

ne pas dégraisser la surface à l’acétone qui attaque les micros

aspérités qui seront d’une excellente accroche pour la résine.

Une surface de carbone poncée est suffisamment sèche et propre.

Afin parfaire le bon alignement des

2 tubes cassés, j’introduis une âme très courte (1 cm) en tube

plastique léger. Il ne sert en rien à la solidité de

l’assemblage et ne pèse qu’un demi-gramme.

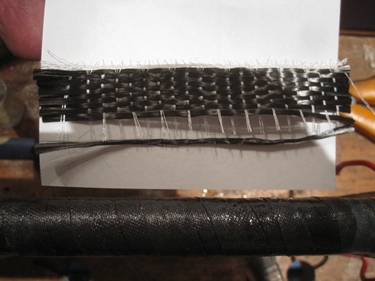

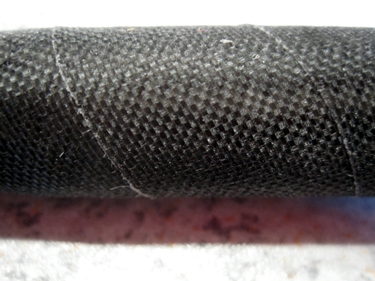

Le tissu carbone sergé que j'utilise

pour une réparation de cadre de vélo, est ici remplacé

avantageusement par de la gaine 45° carbone HR en 15mm de

diamètre, commandée chez Sicomin. En effet, une gaine déjà

tissée et fermée aura une mise en œuvre et une finition bien

meilleure qu'un tissu à découper et enrouler manuellement.

L’orientation des fils à 45° donnent de la raideur dans le sens

de la longueur ainsi qu’en torsion.

A noter qu'une gaine de diamètre

15mm convient pour un bâton de 15mm de diamètre, car la gaine

peut facilement être regroupée ou étirée pour s'adapter au

diamètre du bâton. La petite gaine mesure 6 cm et pèse 1 gr. La

plus longue mesure 12 cm et pèse 2 gr. La 2ème gaine,

en recouvrant la 1ère, va éviter que la première

n’explose dans les efforts de flambage du bâton. Si on veut

vraiment gagner du poids, on peut s’affranchir de la 2ème

et entourer un fil de carbone enduit époxy, en colimaçon autour

de la 1ère.

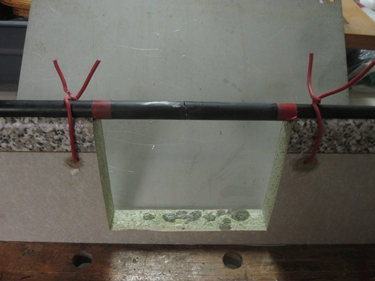

Il est facile de fabriquer un

support en découpant dans une planche un U permettant de

stratifier autour de la zone de travail. Les 2 morceaux du bâton

sont solidement fixés simplement par du fil électrique.

La stratification de la première

gaine nécessite 4 grammes de résine époxy (résine + durcisseur),

alors que 6 grammes seront ensuite nécessaires pour la deuxième

gaine, un peu plus longue. Pour de si petites quantités, il

n'est pas question d'utiliser la balance de précision de ménage

(sensibilité: 1 g), mais de mesurer en volumes avec des

seringues ou pipettes. Comme toute stratification époxy, il faut

être très rigoureux sur les proportions du mélange époxy, dans

un taux d’humidité inférieur à 70% et à température entre 15° et

25°.

Enduire de résine époxy les 2

extrémités du bâton, puis faire glisser le morceau de gaine

quand il est rétracté, l'étirer pour qu'il colle au bâton et

faire remonter la résine au travers des fibres carbone, en

s’aidant du pinceau.

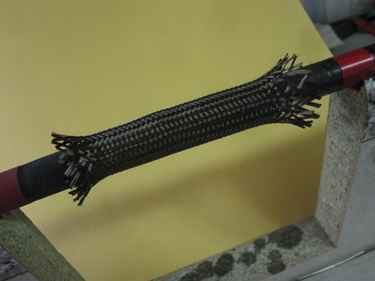

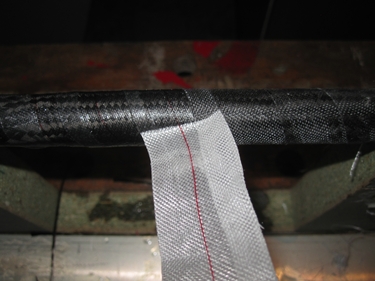

On enroule un ruban de tissu

d'arrachage de 20mm de large qu'on aura préalablement fixé par

un ruban adhésif. Le tissu d’arrachage doit serrer la

stratification et faire transpirer l’excès de résine. Coller

aussi l'extrémité du ruban de tissu d'arrachage par un ruban

adhésif. Prévoir une bande de 30 cm qu’on entoure en recouvrant

environ 1/3 du tour précédent.

Le tissu d’arrachage peut aussi être

remplacé par un ruban thermorétractable qu’on chauffera pour

qu’il plaque le carbone sur le bâton et évacue les bulles d’air

emprisonnées dans la résine.

Laisser polymériser la résine à

température ambiante jusqu’à ce qu'elle soit dure, avant de

retirer le tissu d'arrachage ou la gaine thermo. Le temps dépend

évidemment de la température qui doit rester entre 15 et 25°.

Dans mon cas, j’ai laissé polymériser pendant 10 heures à 20°,

avant de chauffer avec un petit radiateur à 60° pendant 2

heures.

Alternative à la 1ère

gaine carbone

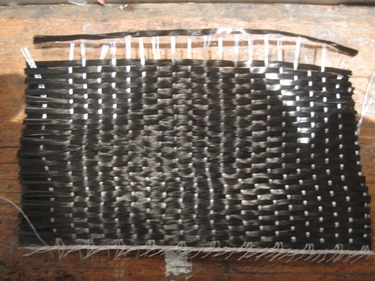

Pour le 1er gainage, on

peut utiliser un autre tressage de carbone que la gaine à 45° :

« l’UD », ce qui signifie Uni Directionnel. C’est un tissu dont

toutes les fibres de carbone sont à plat dans la même direction.

2 avantages : Les fibres rigidifient le bâton dans le sens de sa

longueur et sont donc très efficaces dans les contraintes de

flambage. N’étant pas tressées, les fibres sont plates et

travaillent entièrement et efficacement sur la rigidité,

beaucoup mieux qu’un tissu tressé comme la gaine.

J’utilise cette méthode sur cet

autre bâton cassé, de manière moins nette que le précédent. A

noter l’utilisation du pistolet à air chaud pour décoller un

panier ou une poignée de bâton.

Alors pourquoi ne pas avoir dit tout

de suite que l’UD est meilleur ? La raison en est que la pose de

ce tissu UD est plus délicate et demande un coup de main que ne

requiert pas la gaine tressée. En effet, sans tressage, l’UD se

délite très facilement, en particulier quand on l’enroule autour

du bâton. Mais, c’est plus solide et rigide.

Ensuite, la 2ème gaine,

par-dessus l’UD, va apporter une solidité à la torsion du bâton,

et va surtout empêcher l’UD d’éclater, puisqu’aucune fibre ne le

maintien contre le bâton ou il tient juste par le collage époxy.

Attention, entre chaque opération de

stratification, on passe pas mal de temps au nettoyage des

outils (pinceau, seringues, récipients). Je procède par 2

rinçages successifs à l’acétone, puis à un lavage au produit

vaisselle et un séchage complet avant de ré-utiliser.

Après les 2 heures de chauffe de la

1ère couche, et une fois le tissu d’arrachage retiré,

enfiler par-dessus la première couche, le deuxième morceau de

gaine (le plus long) alors qu'il est rétracté pour avoir un

large diamètre, puis l’étirer et stratifier comme pour la

première gaine. On peut regrouper les 2 opérations en une seule

stratification, et ainsi gagner une douzaine d’heures, mais la

manœuvre est alors plus délicate quand on passe la 2ème

gaine au-dessus de la 1ère sans la déplacer ni la

déformer. La deuxième bande de tissu d’arrachage doit avoir une

longueur d’environ 40 cm. Même traitement de polymérisation que

pour la 1ère couche.

Les 2 morceaux étant maintenant

aboutés solidement, on améliore encore la résistance mécanique

de cette stratification, en la faisant cuire 2 semaines plus

tard pendant 4 heures à 120°.

Cette partie manchonnée aura un

diamètre de 16mm (au lieu de 15mm à l’origine). Au niveau du

poids, le bâton pesait à 193 grammes à l’origine et en pèse 199

grammes une fois réparé, soit un surpoids de 6 grammes, moins de

3%, ce qui ne se sent pas, même aux derniers kilomètres d’une

Transju !

Voilà qui est fait: un bâton aussi

solide et rigide que l’original. Pour preuve, un de mes bâtons

de skating, réparé en 1992 et qui a subi sans soucis des

milliers de kilomètres par saison. Une finition peut être

réalisée avec une fine couche de résine époxy, puis une peinture

polyuréthane.

Allez, je résume les

opérations :

1.

Préparer les 2

bouts de bâtons, propres et mécaniquement assemblables

2.

Positionnement/ajustement du bâton sur le support en U afin

d’avoir une parfaite rectitude

3.

Léger manchonnage

éventuel pour parfaire la liaison mécanique

4.

Stratification de

la première couche. En UD carbone ou en gaine tressée 45°

carbone

5.

Polymérisation :

>10h à 20°, puis >2h à 60°

6.

Enlever le tissu

d’arrachage

7.

Stratification de

la deuxième couche. En gaine tressée 45° carbone.

8.

Polymérisation :

>10h à 20°, puis >2h à 60°

9.

Enlever le tissu

d’arrachage

10.

Cuisson 2 semaines

plus tard entre 80 et 120° (en fonction caractéristiques

résine époxy)

11.

Finition : ponçage

au grain 120, puis une fine couche de résine époxy

12.

Peinture

polyuréthane éventuelle

En vous souhaitant du soin et de la

patience,